2024-11-22

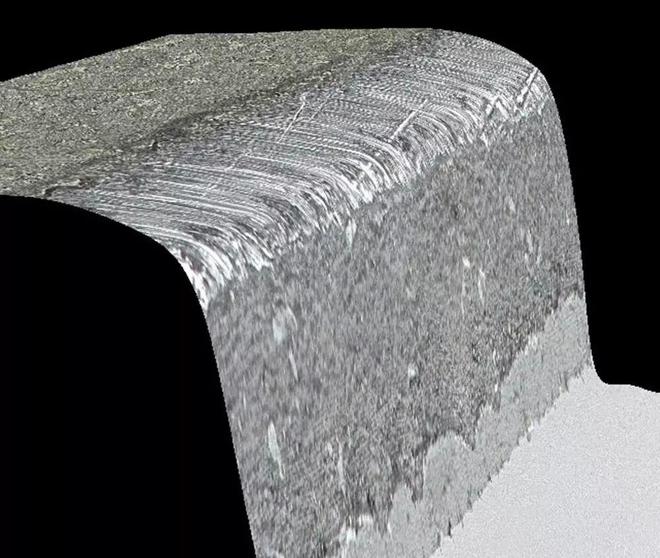

边缘倒圆不是简单地去除锋利度或去毛刺★★★,而是打破金属部件的边缘,以改善其表面覆盖涂层并保护其免受腐蚀。

边缘倒圆可以指所有去除金属部件边缘的动作。但是★◆■,它通常与创建零件边缘的半径相关联。

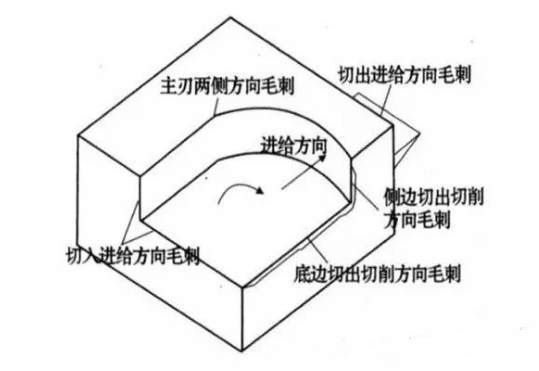

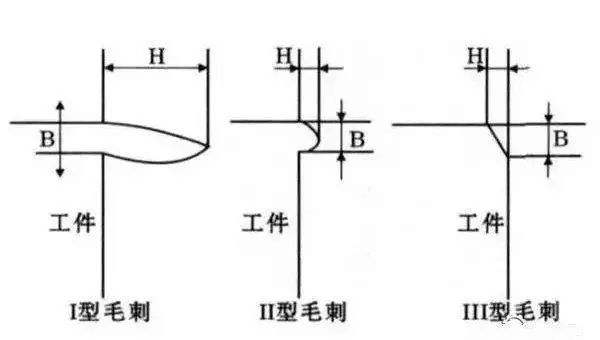

①铣削参数、铣削温度、切削环境等对毛刺的形成会产生一定的影响,部分主要因素如进给速度、铣削深度等的影响通过平面切出角理论和刀尖退出顺序EOS理论体现出来。

②工件材料塑性越好■★★★◆,越易形成I型毛刺。在端铣脆性材料的加工过程中,如进给量或平面切出角较大◆◆,则有利于III型毛刺(亏缺)形成。

先将需要去毛刺的零件放入紧固的密封室内,然后将其整体送入有一定压力的氢氧混合气体中,点火使混合气体爆炸,放出热量★◆★■◆■,将零件的毛刺烧掉★★◆★◆,不会伤及零件★◆■◆。

这种方法比较传统也是最费时◆■◆◆■、费力的。主要是通过人工用钢锉■★★◆、砂纸◆■★■◆、磨头等工具进行打磨。现在生产中最常用的是修边刀★★◆。

⑤刀具磨损对毛刺的形成有很大的影响◆◆★◆■,当刀具磨损到一定程度,刀尖圆弧增大,不仅刀具退出方向毛刺尺寸加大,刀具切入方向也会有型毛刺生成。

将零件与磨料一同放入封闭的滚筒中,在滚筒转动的过程中★★★◆■◆,动态扭矩传感器、零件与磨料一起产生磨削,去除毛刺。磨料可以用石英砂、木屑◆◆◆■★◆、氧化铝◆■◆、陶瓷以及金属环等等■■。

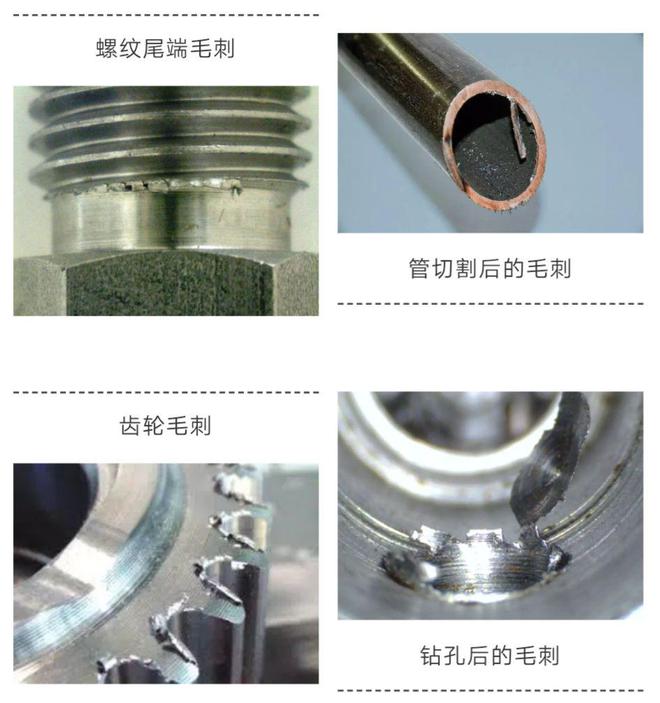

在铣削零件中,去毛刺更复杂,成本更高,因为铣削不同尺寸的不同位置会形成多个毛刺。这时候选择正确的工艺参数以最小化毛刺尺寸就显得尤为重要。

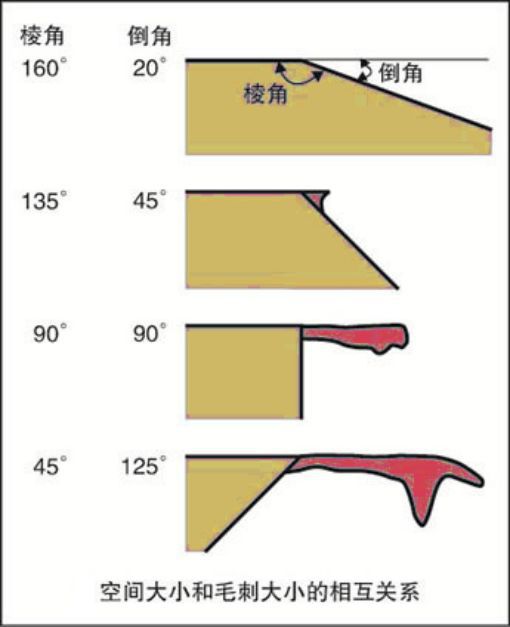

③当工件的终端面与已加工平面之间的角度大于直角时,因终端面支承刚度增强■★◆■■,能抑制毛刺的形成尊龙平台■★。

金属加工中出现毛刺是大家都会遇到的问题◆★◆◆■,比如钻孔,车削,铣削,板材切割。。。

化学去毛刺是利用化学能进行加工,化学离子会附着在零件表面★■■★◆,形成电阻大■★■、电导率小的膜层,保护工件不受到腐蚀◆■■★,而毛刺由于高出表面,可以通过化学作用去除掉毛刺。这种去毛刺的方法被广泛应用于气动、液压、工程机械等领域◆★★◆■。

毛刺的危害之一就是容易割伤◆■★!为了去除毛刺,通常需要进行称为去毛刺的二次操作。精密部件的3次去毛刺和边缘精加工可能占成品部件成本的30%★◆★◆◆■。此外,二次精加工操作难以自动化,所以毛刺真的变成了很棘手的问题★■◆◆◆。

要尽量减少切削残留量◆◆■■◆◆,必须选择最适宜的刀具和切削条件■★◆。选用前角大、切削刃锋利的刀具■■■■■。提高切削速度,改善切削特性◆■★■◆。尤其是精加工切削时,须采用最小的切深量和进给量。

④铣削液的使用有利于刀具寿命的延长,减小刀具磨损,润滑铣削过程,进而减小毛刺尺寸。

⑥其它因素如刀具材料等对毛刺的形成也有一定的影响。在相同的切削条件下,金刚石刀具较其它刀具更有利于抑制毛刺形成★★。

要抑制退刀时产生的毛刺,消除毛刺产生的空间是一种有效方法。譬如退刀前可采取倒角处理等缩减空间的措施

其实在加工的过程中,毛刺无可避免,所以最好还是要从工艺上解决毛刺问题■◆★■■,避免人工的过多介入。使用倒角立铣刀能缩减毛刺产生的空间,能有效去除毛刺,也是清除毛刺很适用的方法。

上一页

2024-11-22

2024-11-22

2024-11-22

2024-11-22

2024-11-22

2024-11-22

2024-11-22

2024-11-22

中国铣刀行业市场运行态势研究报告—智研咨询发布(2024版)尊龙凯时企业文化

2024-11-22

2024-11-22